Inleiding

We beschrijven in dit artikel een mogelijke workflow voor voorraadbeheer en aankopen met MFS-ERP, specifiek uitgewerkt voor een technische dienst met een magazijn met reserve-onderdelen.

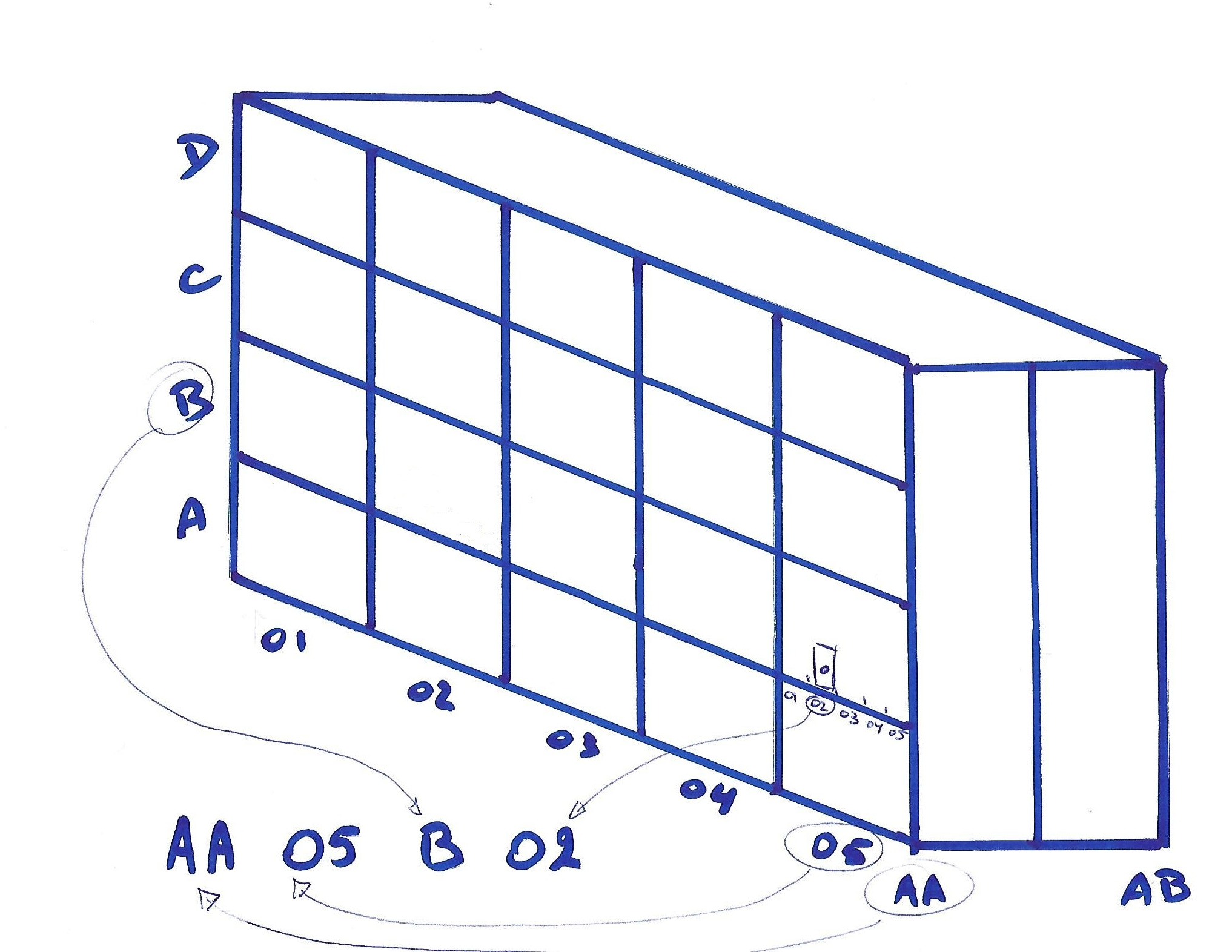

Magazijn-organisatie

De rekken in uw magazijn worden op een logische manier voorzien van locatie-codes. Elk artikel krijgt in het systeem een locatie toegewezen.

De etiketten kunnen door MFS-ERP afgedrukt worden, uit het menu "magazijn, locatie-etiketten". Deze etiketten zijn voorzien van barcodes waarin de locatie gecodeerd is. Op die manier kan zowel met papier als met scanners gewerkt worden.

Invoeren van de artikelen en magazijn-locaties

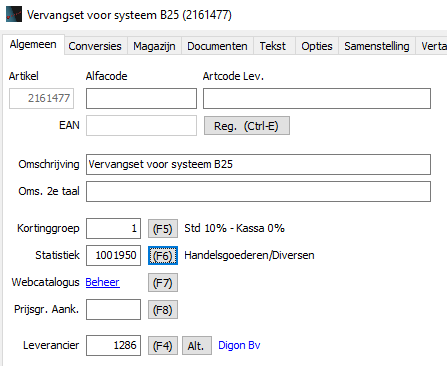

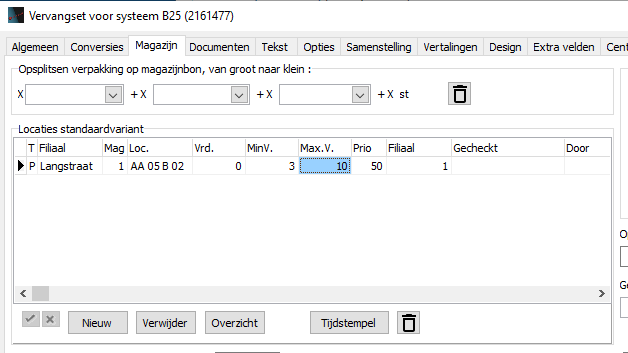

Maak artikelen aan in MFS, vul de omschrijving in, selecteer een leverancier.

Registreer de magazijnlocatie in MFS-ERP waar de voorraad van het artikel zich bevindt (in dit voorbeeld : AA 05 B 02).

Instelling min/max-voorraad : de min/max voorraad naast het locatieveld, in dit voorbeeld resp. 3 en 10, slaat op de voorraad van de magazijnlocatie zelf. Die heeft belang bij het aanvullen van picking-locaties vanuit overstocklocaties. In eerste instantie kan u die leeg laten. Stel echter wel de minimale, en de gewenste (maximale) voorraad in onderaan op dit scherm, in de tabel "Voorraad filialen" . De aankoopmodule in MFS-ERP kan u dan later een bestelvoorstel doen wanneer het voorraadniveau lager wordt dan de ingestelde minimumvoorraad.

Werkorders

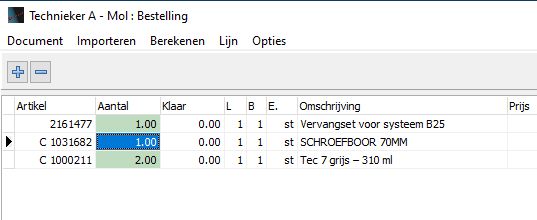

Het MFS-ERP-systeem kan worden gebruikt voor aankoop, magazijnbeheer, en verkoop. Daardoor wordt voor een verbruiker van goederen uit het magazijn, de term "Klant" gebruikt. Voor interne herstellingen kunnen de individuele techniekers (of teams) aangemaakt worden als "klanten".

Voor elke herstelling wordt een werkorder aangemaakt. Dit gebeurt door een order (werkorder) in te voeren. Er zijn uiteraard verschillende workflows mogelijk.

- Meest gestructureerd : voer eerst een werkorder in, en haal daarna de goederen op in het magazijn

- invoeren "aantal besteld"

- afdrukken "pick list"

- ophalen goederen in magazijn, eventueel noteren waar een afwijking is in de stock

- aan de PC terug het aantal "werkelijk gepickt" invoeren, wanneer dat afwijkt

- mogelijk om toekomstig verbruik al in te plannen, doordat bestelvoorstellen zich kunnen baseren op de reeds ingevoerde orders

- Alternatief : eerst ophalen in magazijn, naderhand invoeren in een werkorder

- nadeel : minder overzicht over toekomstig (verwacht) verbruik

- nadeel : geen directe controle op afwijkingen van de stock

- mogelijkheid om een "staging list" te gebruiken in het systeem : een lijst van artikelen die ingescand werden tijdens het ophalen kan omgezet worden in een werkorder.

Beide systemen kunnen door elkaar gebruikt worden, maar laat ons er voor dit voorbeeld van uit gaan dat het werkorder vooraf wordt ingevoerd.

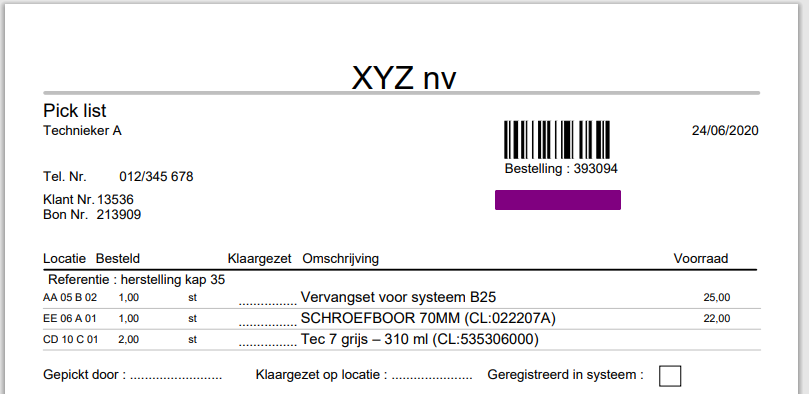

Stap 1 : voer het order in.

Stap 2 : haal de goederen op aan de hand van de pick list.

Merk op dat de pick list een looproute doorheen het magazijn volgt (elders in het systeem in te stellen), en dat de huidige voorraad gecontroleerd kan worden.

De gepickte goederen kunnen, indien ze niet direct meegenomen worden, klaargezet worden op een "klaarzetlocatie", die ook in het systeem geregistreerd kan worden, en later opgezocht kan worden bij het werkorder.

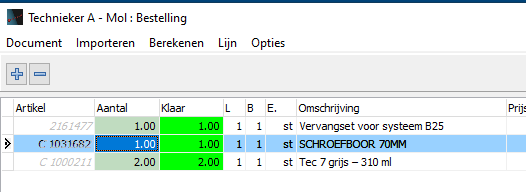

Stap 3 : registreer dat de goederen uit de rekken gehaald werden.

Op dit moment wordt ook de voorraad geupdate :

Vanuit het menu kan nu een Leveringsbon afgedrukt worden, met daarop de aantallen die in de kolom "Klaar" staan. Of, via een alternatieve layout, een leveringsbon met enkel de globale omschrijving, en zonder artikeldetails.

Aankopen

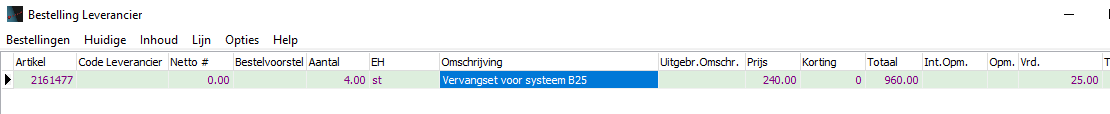

Aankopen kunnen worden uitgevoerd

- vanuit een bestelvoorstel : alle artikelen waarvan de geplande voorraad onder de ingestelde minimumvoorraad zit, worden bijbesteld tot aan hun gewenste voorraad.

- vanuit een werkorder : een aankooporder kan gekoppeld worden aan een werkorder (of verkoop-order). Op de put-away-list (dat is het document dat gebruikt wordt voor het wegzetten van de ontvangen goederen in het magazijn) zal een verwijzing staan naar het werkorder (en eventueel de plaats waar al goederen voor dat werkorder klaar staan), zodat bij ontvangst

- vanuit een staging-list : indien u met barcode-scanners werkt, en wanneer u uw systeemvoorraad niet correct registreert, kan u een staging-list opbouwen door in het magazijn goederen te scannen, en die lijst kan u later omzetten in een aankoopbestelling. Uiteraard is het aan te raden om wel uw voorraad via het systeem op te volgen, en het bestelvoorstel te gebruiken.

Een duidelijk overzicht van de bestellingen aan leveranciers laat u toe orderbevestigingen te registreren, en rappels te sturen naar leveranciers die te laat leveren, ...

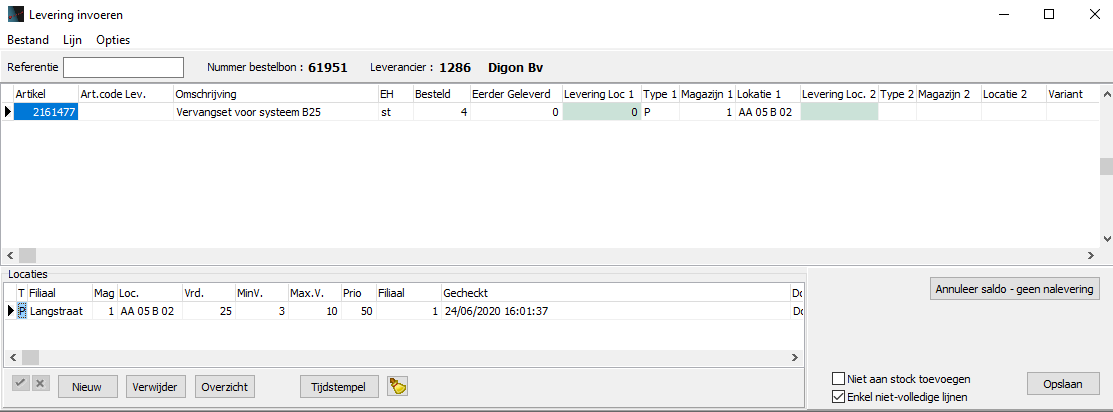

Ontvangen van goederen : put away

Bij levering van de goederen controleert u de fysische goederen ten opzichte van de leveringsnota van de leverancier. Daarna registreert u de aantallen op de leveringsnota in MFS. Op dit moment wordt de voorraad opgehoogd.

Dan drukt u de "put-away"-bon af, die (net zoals de pick list) op volgorde van de magazijnlocaties de lijst van weg te zetten goederen aangeeft.

(Optioneel kan met het documentbeheersysteem in MFS een scan van de leverancier-leveringsbon automatisch gekoppeld worden aan de levering).

Controle van inkomende facturen

Met behulp van het (optionele) geassisteerd-automatische systeem om inkomende facturen te verwerken in MFS, kan de inkomende factuurstroom automatisch herkend worden en gekoppeld worden aan de juiste aankoopbestelling/leverancier. Na controle van het bedrag van de factuur ten opzichte van de levering, kan de factuur ook doorgestuurd worden naar uw boekhoud-software.

Statistieken

In MFS-ERP zijn statistieken beschikbaar per klant, per artikel(groep), artikelen kunnen getagd worden om ad-hoc-collecties aan te maken voor statistische analyse. Verder kunnen we voor u ook in het systeem Dash allerlei bedrijfsspecifieke rapportering aanmaken.

Uitbreidingen voor werkorders

Met behulp van andere modules in MFS-ERP kunnen nog een aantal uitbreidingen aan dit proces toegevoegd worden.

Documenten

Aan allerlei items in MFS, dus ook aan werkorders en artikelen, kunnen "documenten" gekoppeld worden. Op deze manier kunnen technische fiches van artikelen beheerd en gearchiveerd worden, maar ook bijvoorbeeld handgeschreven nota's in verband met een herstelling of werkorder kan worden ingescand en gelinkt worden aan het werkorder.

Registratie van werkuren

In verband met nacalculatie en toewijzing van werkuren aan herstellingen, is het interessant om per werkorder ook achteraf het aantal werkuren te registreren. Dat kan door een artikel "werkuren" aan te maken, en er een kostprijs aan toe te kennen. Deze gegevens kunnen dan worden opgenomen in de statistieken per verbruiker (klant), of per herstelling.

Projecten

Een aantal werkorders kan ook gegroepeerd worden in een "project", waardoor het mogelijk wordt nacalculatie uit te voeren per project.

Taakopvolging

In MFS-ERP is ook een taak-opvolgingssysteem ingebouwd. Dit kan zodanig geconfigureerd worden dat bij het aanmaken van een werkorder, er automatisch een taak aangemaakt wordt, die verschillende statussen kan hebben, en opgevolgd kan worden door verschillende medewerkers, die er elk hun eigen inbreng aan toevoegen. Op deze manier is alles achteraf gestructureerd terug te vinden. Zie ook dit artikel over herstellingen.

Serienummers

Van artikelen kunnen (zowel bij inkomende leveringen als bij verbruik) , de serienummers geregistreerd worden. Op die manier kan later getraceerd worden in welke herstelling, of welk project, welk serienummer gebruikt werd, en hoe lang het specifieke item dus al in gebruik is.

InCon

Picking met picking-planning en met gebruik van barcodescanners in plaats van papieren pick lists.